Panimula

Sa mga industriyang gumagamit ng mataas na temperatura—mula sa paggawa ng bakal hanggang sa produksyon ng salamin—ang mga materyales na hindi tinatablan ng tubig ang siyang gulugod ng ligtas at mahusay na operasyon. Kabilang sa mga ito,mga ladrilyong mulliteNamumukod-tangi dahil sa kanilang pambihirang thermal stability, corrosion resistance, at mekanikal na lakas. Ang pag-unawa sa kanilang klasipikasyon at mga aplikasyon ay mahalaga para sa mga negosyong naghahangad na ma-optimize ang lifespan ng kagamitan at mabawasan ang mga gastos sa pagpapatakbo. Tinatalakay ng artikulong ito ang mga pangunahing uri ng mullite brick at ang kanilang mga gamit sa totoong mundo, na tutulong sa iyong gumawa ng matalinong mga desisyon para sa iyong mga pangangailangang pang-industriya.

Pag-uuri ng mga Mullite na Ladrilyo

Ang mga mullite brick ay ikinakategorya batay sa mga proseso ng pagmamanupaktura at mga idinagdag na bahagi, bawat isa ay iniayon sa mga partikular na pangangailangan sa industriya.

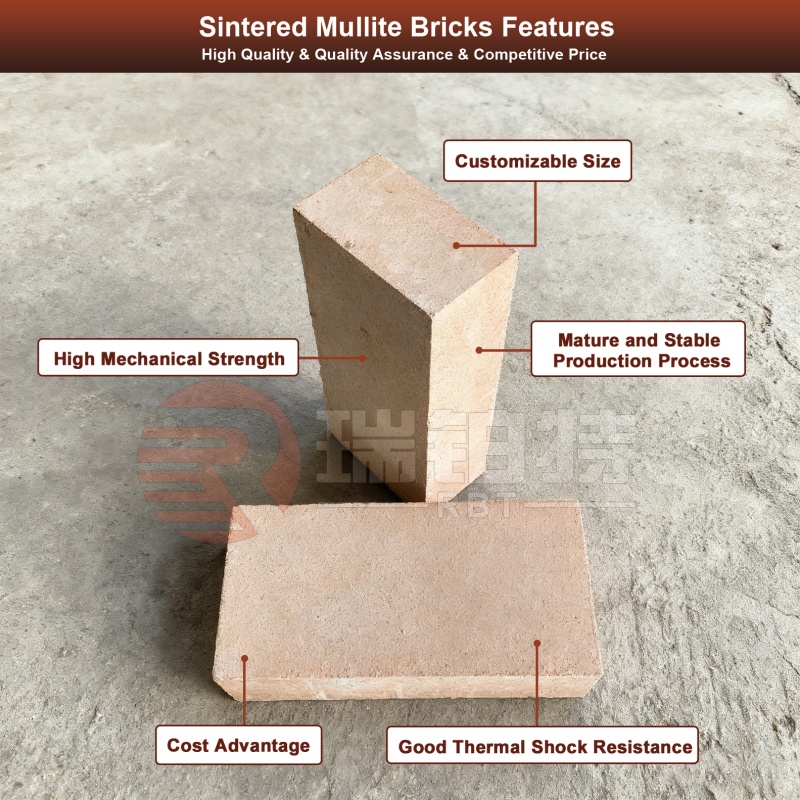

1. Mga Sintered Mullite na Ladrilyo

Ginawa sa pamamagitan ng paghahalo ng high-purity alumina at silica, paghubog ng pinaghalong sangkap, at pag-sinter nito sa temperaturang higit sa 1600°C, ang mga sintered mullite brick ay may siksik na istraktura at mababang porosity (karaniwan ay mas mababa sa 15%). Ang mga katangiang ito ay nagbibigay sa kanila ng mahusay na resistensya sa pagkasira at thermal shock—mainam para sa mga kapaligirang may madalas na pagbabago-bago ng temperatura. Kabilang sa mga karaniwang gamit ang mga lining para sa mga ceramic kiln, blast furnace hot blast stove, at mga boiler combustion chamber.

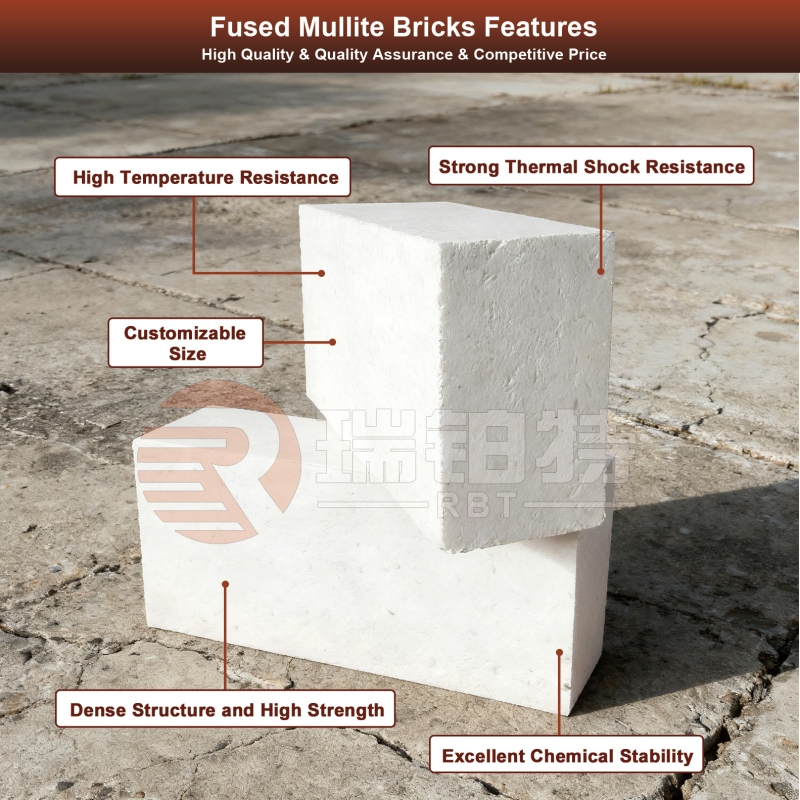

2. Mga ladrilyong Mullite na pinaghalong

Nagagawa sa pamamagitan ng pagtunaw ng mga hilaw na materyales (alumina, silica) sa isang electric arc furnace (mahigit 2000°C) at paghahagis ng tinunaw na halo sa mga molde, ang mga fused-cast mullite brick ay may napakababang antas ng dumi at mataas na crystalline purity. Ang kanilang superior na resistensya sa kemikal na erosyon (hal., mula sa tinunaw na salamin o slags) ay ginagawa silang pangunahing pagpipilian para sa mga glass furnace regenerator, float glass tin bath, at iba pang kagamitan na nakalantad sa agresibong tinunaw na media.

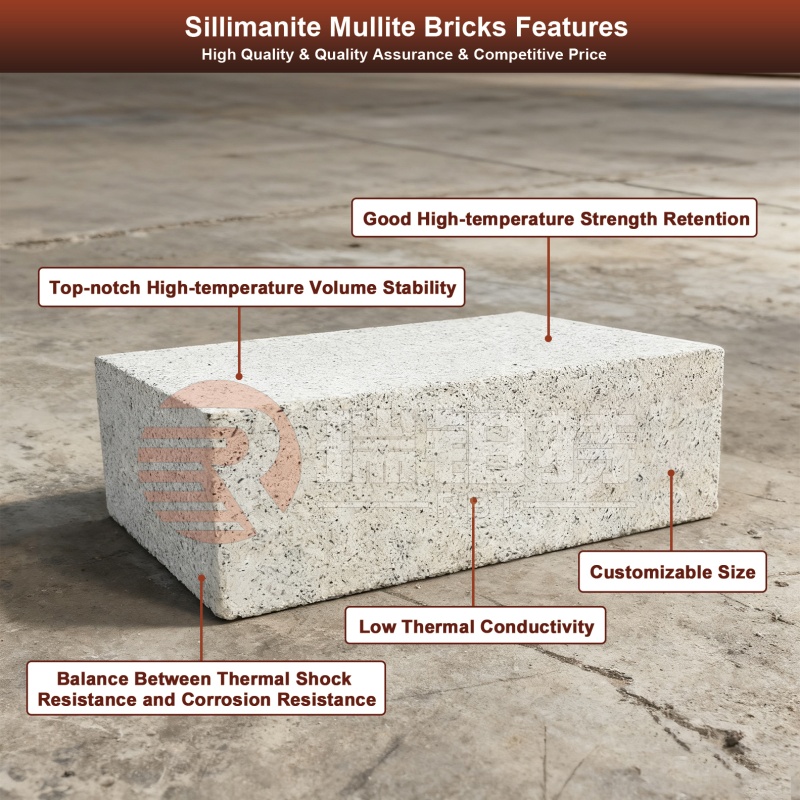

3. Magaang na Mullite na Ladrilyo

Nalilikha sa pamamagitan ng pagdaragdag ng mga pore-forming agent (hal., sawdust, graphite) habang ginagawa, ang mga magaan na mullite brick ay may porosity na 40–60% at mas mababang density kaysa sa mga sintered o fused-cast na uri. Ang kanilang pangunahing bentahe ay ang mababang thermal conductivity (0.4–1.2 W/(m·K)), na nagbabawas sa pagkawala ng init. Malawakang ginagamit ang mga ito bilang insulation layer sa mga kiln, furnace, at heat treatment equipment, kung saan ang bigat at kahusayan ng enerhiya ang mga prayoridad.

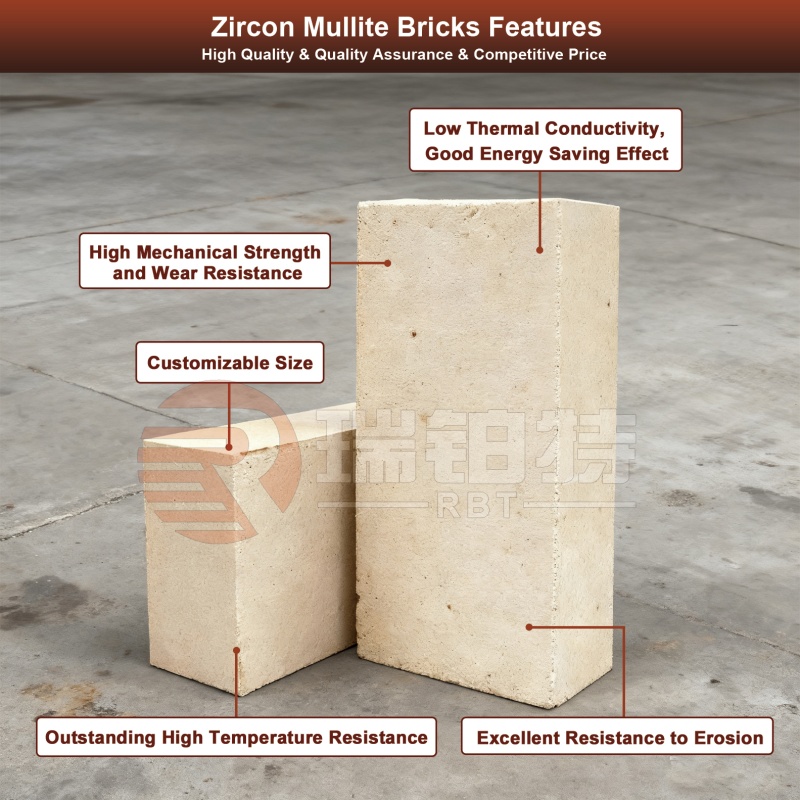

4. Mga Ladrilyong Zircon Mullite

Sa pamamagitan ng pagsasama ng zircon (ZrSiO₄) sa pinaghalong hilaw na materyales, ang mga ladrilyong zircon mullite ay nagkakaroon ng pinahusay na pagganap sa mataas na temperatura—kaya nilang tiisin ang mga temperaturang hanggang 1750°C at labanan ang erosyon mula sa acidic slags. Ginagawa nitong angkop ang mga ito para sa malupit na kapaligiran tulad ng mga non-ferrous metal smelting furnace (hal., mga aluminum reduction cell) at mga cement rotary kiln burning zone.

Mga Aplikasyon ng Mullite Bricks

Ang kakayahang magamit ng mga mullite brick ay ginagawa silang lubhang kailangan sa maraming industriya na may mataas na temperatura.

1. Industriya ng Bakal

Ang produksyon ng bakal ay kinabibilangan ng matinding temperatura (hanggang 1800°C) at mga kinakaing unti-unting slag. Ang mga sintered mullite brick ay sumasapin sa mga hot blast stove, kung saan ang kanilang thermal shock resistance ay pumipigil sa mabilis na pag-init/paglamig ng mga bitak. Ang mga fused-cast variant ay nagpoprotekta sa mga sandok at tundishes, na binabawasan ang erosyon ng slag at nagpapahaba sa buhay ng kagamitan ng 20–30% kumpara sa mga tradisyonal na refractories.

2. Industriya ng Semento

Ang mga rotary kiln na semento ay gumagana sa temperaturang 1450–1600°C, kung saan ang mga alkaline slags ay nagdudulot ng malaking panganib sa erosyon. Ang mga zircon mullite brick ay sumasalapid sa nasusunog na bahagi ng kiln, na lumalaban sa mga pag-atake ng alkali at nagpapanatili ng integridad ng istruktura. Ang mga magaan na mullite brick ay nagsisilbi ring mga patong ng insulasyon, na binabawasan ang pagkonsumo ng enerhiya ng 10–15%.

3. Industriya ng Salamin

Ang tinunaw na salamin (1500–1600°C) ay lubos na kinakalawang, kaya ang mga fused-cast na mullite brick ay mahalaga para sa mga glass furnace regenerator at mga lining ng tangke. Pinipigilan nito ang kontaminasyon ng salamin at pinapahaba ang oras ng paggamit ng furnace sa 5–8 taon, mula sa 3–5 taon gamit ang iba pang mga materyales.

4. Iba pang mga Industriya

Sa pagtunaw ng mga non-ferrous metal (aluminum, copper), ang mga zircon mullite brick ay lumalaban sa tunaw na metal at slag erosion. Sa mga petrochemical, ang mga sintered mullite brick ay sumasapin sa mga pugon na nababasag dahil sa kanilang thermal stability. Sa mga ceramics, ang mga magaan na mullite brick ay nag-iinsulate sa mga kiln, na nagpapababa sa paggamit ng enerhiya.

Konklusyon

Ang iba't ibang uri ng mga mullite brick—sintered, fused-cast, lightweight, at zircon—ay nakakatugon sa mga natatanging pangangailangan ng mga industriyang gumagamit ng high-temperature na teknolohiya. Mula sa pagpapahusay ng kahusayan ng steel furnace hanggang sa pagpapahaba ng buhay ng glass furnace, naghahatid ang mga ito ng mga nasasalat na benepisyo: mas mahabang lifespan ng kagamitan, mas mababang gastos sa enerhiya, at nabawasang downtime. Habang hinahangad ng mga industriya ang mas mataas na produktibidad at pagpapanatili, ang mga mullite brick ay mananatiling isang mahalagang solusyon. Piliin ang tamang uri para sa iyong aplikasyon, at i-unlock ang kanilang buong potensyal.

Oras ng pag-post: Oktubre-31-2025